山東海特數控機床有限公司

地址:山東省滕州市經濟開發區海特路518號

電話:15725685099

QQ:3152635026

網站:www.lingqianjia.com

郵箱:3152635026@qq.com

新代系統加工工件尺寸有誤差可能原因:

一般加工尺寸有誤差時,可能有以下原因:

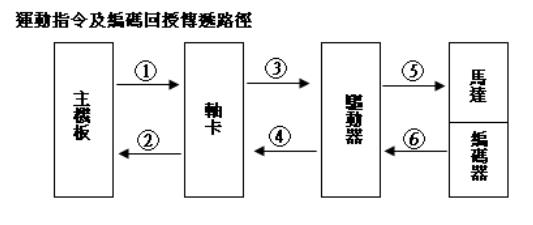

1. 控制器發出命令錯誤

2. 馬達定位錯誤

3. 熱脹冷縮現象

4. 機構組件有松脫

排除方法:

1. 控制器送出命令錯誤

A.可能原因:

a.溫升補償值錯誤

b.程式中 G52,G92 使用時機錯誤

c.外部座標偏移及工件座標偏移使用時機錯誤

d.機構補償值設定錯誤

B.檢查作法:

a.車床系統:

一般車床程式單節數都不多,可以采用單節執行方式加工,并多次加工相同工件,加工過程中選取幾個特殊點作比對,當執行至此點座標時,跳到『診斷功能』的『系統資料』檢查控制器對 X,Y,Z 軸伺服馬達送出的命令值是否每次加工都相同(系統資料 No.40,No.41, No.42)。若不同加工工件各特殊點所觀察值都相同,但加工工件尺寸仍有誤差時,則排出控制器送出命令有錯誤的情形。

b.銑床系統:

檢查作法如車床系統,但因一般銑床程式都比較龐大,所以可以在程式的起頭和結束中加入幾個不影響加工的暫停點(M00),每次加工暫停時就切換到系統資料中,檢查控制器對 X,Y,Z 軸伺服馬達送出的命令值是否每次加工都相同(系統資料No.40,No.41,No.42)。若不同加工工件各特殊點所觀察值都相同,但加工工件尺寸仍有誤差時,則排出控制器送出命令有錯誤的情形。

C.排除方法:

若發現控制器于同一程式加工時,不同工件的同一位置送出命令有不同,則須檢查以下幾樣設定值:

a.溫升補償功能有啟動,R901~R916 溫升補償暫存器有補償值造成加工中控制器持續對各軸向進行補償直到指定時間超過。

?請關閉溫升補償功能后,再進行加工。

b.加工程式中 G52 及 G92 使用時機錯誤,造成座標系持續偏移固定量。

?請修正程式中 G52 及 G92 的使用時間。c.外部座標偏移或工件座標偏移 G54~G59 設定錯誤或程式中誤植 G54~G59,使得加工結果與使用者預期結果不同。

?修正外部座標偏移設定值或工件座標偏移設定值,及程式中 G54~ G59 使用時機是否正確。

d.節距補償值及背隙補償值設定錯誤造成加工尺寸有誤差。

?重新量測補償值是否正確。

2. 馬達定位錯誤

A.可能原因:

a.控制器到驅動器命令訊號遺失

b.控制器內部命令訊號傳遞受干擾

c.機構運動受阻礙

B.檢查作法:

a.檢查步驟在『1.控制器送出命令錯誤』檢查時,同時檢查控制器對 X,Y,Z軸伺服馬達回授的位置值是否每次加工都相同(系統資料 No.24,No.25,No.26)。若不同加工工件各特殊點所觀察值都相同,但加工工件尺寸仍有誤差時,則排出馬達定位有錯誤的情形。

b.不重新開機下各軸重新尋原點(尋原點前請先紀錄各軸原點柵格量,動作完成后再檢查一次柵格量的變動值),找到原點后,檢查系統資料No.8,No.9,No.10 值是否大于 5μ ,若小于 5μ 則排出馬達定位有錯誤的情形。

C.排除方法:

a.不重新開機下各軸重新尋完原點后,觀察『診斷功能』的系統資料No.24,No.25,No.26 和 No.40,No.41,No.42 號參數,如果僅 No.24,No.25, No.26中有不為零的,則回授回路有問題,但不影響加工尺寸。

b.如果僅 No.40,No.41,No.42 中有不為零,就是控制器到馬達的線路中有指令丟失。如果 No.24, No.25,No.26 和 No.40,No.41No.42 都有不為零的,則信號被干擾的可能性比較大,具體表現為在加工中,No.8,No.9,No.10數值會漸漸變大(或者瞬間遺失大量命令值)。具體故障點可能是 CPU板和軸卡接觸不好造成的。可依次清理 CPU 板和軸卡的金手指試試,此兩原因都會造成加工尺寸有誤差。

c.如果是控制器到馬達的指令傳送電路有問題,可依照下述方法檢查

| 編號 | 可能故障原因 | 問題排除方法 | 備注 |

| ○1 ○2 |

1. 主機板故障 2. 軸卡故障 3. 主機板、軸卡或底板金手指接觸不良 |

1. 更換主機板測試 2. 更換軸卡測試 3. 清理主機板、軸卡或底板金手指接觸不良 |

|

| ○3 ○4 |

1. 伺服線線材與接角焊接不良 2. 驅動器訊號接頭異常 3. 軸卡訊號接頭異常 |

注 1 | |

| ○5 |

1. 動力線線材短路 2. 動力線線材與接腳焊接不良 |

1. 關閉電源,從驅動器上拆除驅動器輸出至馬達的 U/V/W 動力線。 2. 量測 U/V/W 動力線間的電阻是否正常。(1KW 馬達約 2Ω ) 3. 量測 U/V/W 動力線對地絕緣是否正常。(至少須大于 200KΩ ) 4. 從馬達側拆下動力線。 5. 目視檢測驅動器至馬達的 U/V/W 動力線及編碼器回授線是否有斷線、短路、受潮、浸油或硬化現象。若有異常需更換線材及接頭。 6. 打開軍規接頭,檢查接頭內部是否有短路、斷路或浸油。 7. 檢測 U/V/W 動力線是否有斷路或短 路現象。若有異常需更換線材及接頭。 |

此兩處發生問題通常伺服系統會自行觸發警報 |

| ○6 |

1. 編碼線線材短路 2. 編碼線線材與接腳焊接不良 |

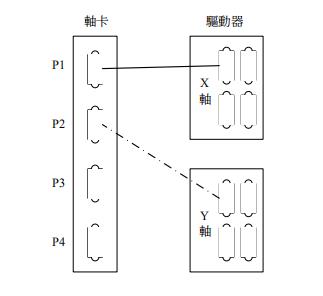

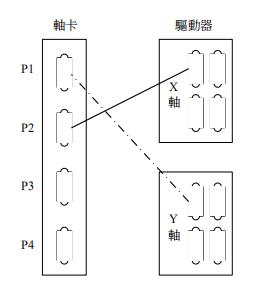

注 1:

假定現場 X 軸驅動器接軸卡 P1,Y 軸驅動器接軸卡 P2, 遇到 X 軸追隨誤差值累加狀況,如下圖:

○1 將 X 及 Y 軸對應的機械軸設定互換,完成后開機(硬體配線也接著改變)。

○2 開機后,以手輪(X100 倍)快速來回移動 X 軸及 Y 軸,若誤差值改在 Y 軸發生 則推測為軸卡 P1 接頭故障,若誤差值仍在 Y 軸發生則可能為線材或驅動器,須再往下測試。

○3 關機將兩驅動器上之兩頭互換,如下圖所示,完成后開機。

○4 開機后以手輪(X100 倍)快速來回移動 X 軸及 Y 軸,若誤差值在 X 軸發生則推測為驅動器 A 故障。若誤差值在 Y 軸發生,則推測為目前連接 Y 軸驅動器的線材異常。

○5 還原修正的參數及配線并重新開機。

d.如果以上問題都沒問題,則懷疑可能是驅動器至馬達的電路故障、馬達故障、機構卡死或編碼器滲油的問題,這個問題是靠經驗判斷,其實編碼器漏油造成的指令丟失情況和軸卡和底座接觸不好的情況有些相似;而接頭接觸問題關鍵是把接頭都鎖緊。

3. 熱脹冷縮現象

A.可能原因:

a.螺桿溫升造成各軸加工尺寸變化

b.主軸長時間運轉溫升造成 Z 軸加工尺寸變化

B.檢查方法:

a.一般機臺常因為開機初期與開機后幾個小時后的螺桿溫升,造成螺桿尺寸變化,進而影響實際加工的加工尺寸。此現象一般會在開機時加工尺寸持續累積誤差,直到加工一段時間后尺寸誤差才會維持- 102 -固定。

b.一公尺螺桿,溫度每上升 1℃,螺桿便以靠馬達側的支撐面為原點向另一方向多伸長 0.011mm(單端固定螺桿),一個組裝品質良好之機構,滾珠螺桿熱機后溫度應只高出環境溫度 5℃~10℃,,20℃以內尚為可容許范圍,但若超過 20℃則機構可能組裝不良現象 )

c.雕銑機機臺另可能因為高速主軸運轉時間過長,造成熱累積在主軸的機構上,造成周邊機構因溫升而變形,影響到加工尺寸,此現象一般剛開始加工時不易發現,需經過長時間加工后主軸發熱量增加,導致熱無法及時散去造成,Z 軸加工高度持續變化甚至不穩定。

C.排除方法:

a.開機后,先高速移動各軸向 10~20 分鐘,使螺桿溫升達到穩定值。

b.雕銑機長時間加工后,主軸應停止轉動 10~20 分鐘,讓溫度下降至室溫時再進行加工。

4. 機構組件有松脫

A.可能原因:

a.馬達接螺桿聯軸器松脫

b.馬達傳動螺桿的皮帶松脫或磨耗

c.馬達軸心上箭槽松脫

d.傳動齒輪盤松脫

e.加工刀具松脫

f.工件夾爪松脫

B.檢查方法:

a.不關機下紀錄原點柵格量后重新尋原點,動作完成后檢查各軸柵格量是否有變動超過 5%以上,若有則推測機構組件可能有松脫。(此步驟可于『馬達定位錯誤』檢查方法『b.』中一并檢查)

b.若發現可能為機構組件松脫,請詳細檢查聯軸器、傳動齒輪盤、馬達軸心箭槽或皮帶等傳動組件是否有松脫。

c.檢查加工刀具是否松脫。

d.檢查工件夾爪是否有卡住或氣壓不足導致夾力不足。

C.排除方法:

a.重新鎖緊或更換松脫機構傳動組件。

b.重新將刀具鎖緊。

c.檢查夾爪氣壓管路或氣壓控制電磁閥是否異常,如有異常請更換。